Chemisch-physikalische Wasserbehandlung für einen führenden Hightech-Hersteller

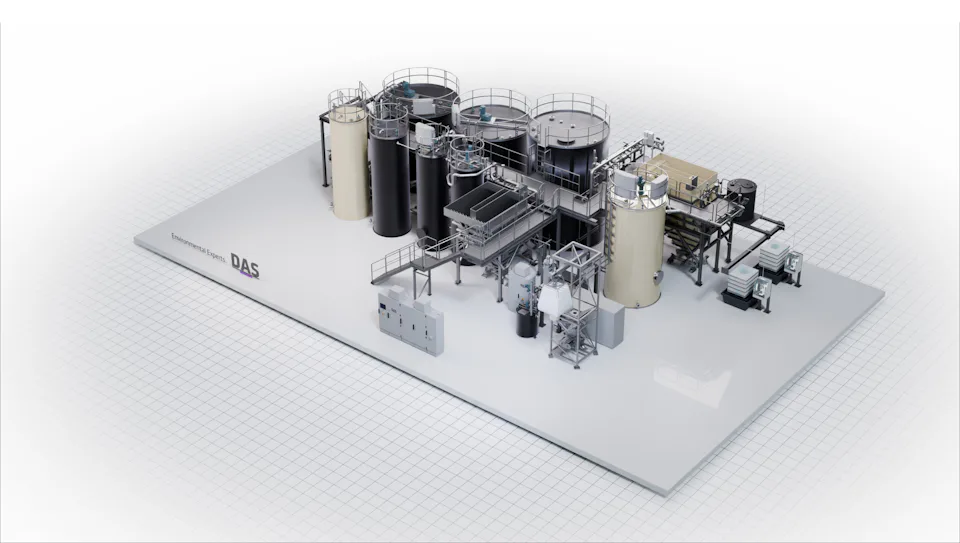

Ein führender Siliziumwafer-Hersteller erweitert seine Fab mit einer neuen Wasseraufbereitungsanlage von DAS Environmental Experts. Die Anlage behandelt fluorid‑, siliziumhaltige und saure Abwässer effizient, spart Energie und reduziert Betriebskosten nachhaltig. Die Wasseraufbereitungsanlage für den Kunden verfügt über drei unabhängige Behandlungslinien mit volldurchflossenem System, das hydrostatischen Druck nutzt.

Bedeutung der Wasserbehandlung in der Halbleiterindustrie

In der Halbleiterfertigung und insbesondere bei der Herstellung von Siliziumwafern spielt die Behandlung und Aufbereitung von Wasser eine zentrale Rolle. Für nahezu alle Produktionsschritte wird hochreines Wasser (Ultra-Pure Water, UPW) benötigt, da selbst geringste Verunreinigungen die Qualität und Funktionalität der empfindlichen Wafer beeinträchtigen können. Gleichzeitig entstehen im Fertigungsprozess große Mengen an Abwasser, die mit Chemikalien und Partikeln belastet sind. Die effiziente Abwasserbehandlung und Wasseraufbereitung ist unerlässlich, um die Produktqualität zu sichern, Umweltauflagen einzuhalten und den Ressourcenverbrauch nachhaltig zu reduzieren.

Halbleiterhersteller setzen bei der Waferfertigung auf energieeffiziente Aufbereitungssysteme, die den Wasserverbrauch optimieren. Prozessintegrierte Lösungen wie die gezielte pH-Wert-Regelung, Partikelrückhaltung und selektive Ionentrennung tragen dazu bei, chemische Abfälle zu minimieren und die Belastung der Abwässer zu senken. Die Einhaltung strenger Umweltauflagen, wie sie beispielsweise durch die EU-Industrieemissionsrichtlinie vorgegeben werden, wird so sichergestellt. Gleichzeitig ergeben sich wirtschaftliche Vorteile, da durch Wasseraufbereitung nicht nur Ressourcen, sondern auch Kosten eingespart werden. Für die Hersteller ist die nachhaltige Abwasserbehandlung ein zentraler Bestandteil ihrer Umweltstrategie und ein wichtiger Nachweis für die ISO 14001-Zertifizierung.

Über den Kunden

Der Hightech-Hersteller ist ein weltweit führender Hersteller hochentwickelter Siliziumwafer und bietet ein umfangreiches Portfolio. Als technologischer Vorreiter ist das Unternehmen ein integraler Bestandteil der globalen Halbleiter-Wertschöpfungskette und beliefert Hersteller von MEMS, Sensoren, Hochfrequenz- und Leistungsbauelementen. Das Unternehmen setzt auf zertifizierte Managementsysteme und nachhaltige Produktionsprinzipien. Es ist nach ISO 14001:2015 zertifiziert und bemüht sich kontinuierlich, die Umweltauswirkungen der Waferherstellung zu minimieren und gleichzeitig eine effiziente Ressourcennutzung sicherzustellen. Wasserverbrauch und Recycling stehen dabei im Fokus.

Project Overview

Der Kunde plant die Steigerung der Produktionskapazität und hat deshalb eine neue Fab-Erweiterung. Damit einher geht die Erweiterung der Abwasserreinigungsanlage. DAS Environmental Experts (DAS EE) hat eine Wasseraufbereitungsanlage projektiert, errichtet und in Betrieb genommen, die spezifische Abwasserströme, die bei der Herstellung von Wafern im Reinraum entstehen, zu reinigen. Bei den drei Abwasserströmen handelt es sich um

Weak Hydrogen Fluoride (WHF): fluoridhaltiges Wasser

Silica Waste Drain (SWD): siliziumhaltiges Wasser

Weak Waste Acid (WWA): Wasser mit pH-Wert im sauren Bereich

Zielstellung des Auftrags war, drei voneinander unabhängige Behandlungslinien aufzubauen, in denen Fluoride und Silizium entfernt sowie der pH-Wert des Wassers eingestellt werden können.

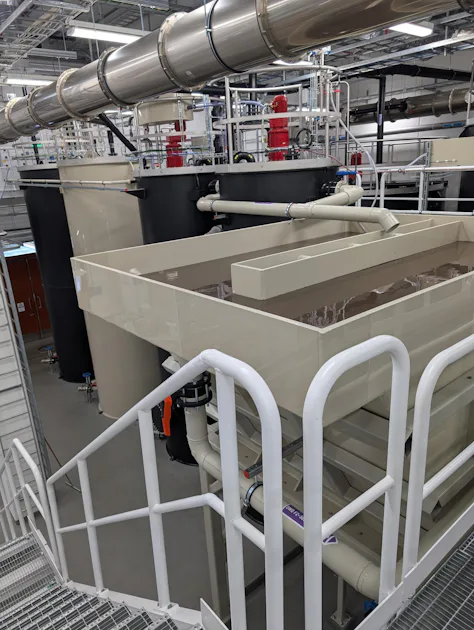

Die Behandlungslinien sind für hohe Volumenströme ausgelegt: In der Fluoridbehandlung und der Siliziumentfernung beträgt der Durchsatz bei Volllast jeweils 40 m³/h, während die Neutralisationslinie einen Volumenstrom von 200 m³/h bearbeiten kann. Die gesamte Anlage ist als frei durchflossenes System konzipiert und nutzt ausschließlich den hydrostatischen Druck, sodass auf zusätzliche Pumpen verzichtet werden kann. Dadurch werden der Energiebedarf deutlich reduziert und die Wartungsfreundlichkeit erhöht.

Die hydraulischen Höhenunterschiede werden optimal ausgenutzt, und durch den Einsatz von Lamellenschrägklärern wird eine effiziente Feststoffabtrennung gewährleistet. Die Steuerung und Überwachung der Anlage erfolgt über eine von DAS EE entwickelte Steuerung, die sowohl die Programmierung als auch die Visualisierung über ein Touchpanel (Human-Machine-Interface, HMI) ermöglicht. Sämtliche Anlagenfunktionen können zentral über dieses Panel bedient und kontrolliert werden.

Projektverlauf

Im Rahmen der Projektplanung wurde eine detaillierte Zeitschiene entwickelt, die den gesamten Ablauf von der ersten Probennahme bis zur finalen Inbetriebnahme abbildet. Den Auftakt bildete die Entnahme erster Wasserproben in der frühen Projektphase. Diese Proben dienten als wichtige Grundlage für die Angebotserstellung und die anschließende Präsentation beim Kunden.

Der offizielle Projektstart (Monat 1) markierte den Beginn der Umsetzung gemäß des zuvor gemeinsam erstellten Projektplans. Die Kooperation mit dem Baustellenträger wurde intensiviert, parallel dazu liefen Anfragen bei Zulieferern, um die termingerechte Lieferung der erforderlichen Komponenten sicherzustellen. Im Hauptauftrag wurden die Verantwortlichkeiten klar definiert, insbesondere im Hinblick auf die technische Ausstattung, die in enger Abstimmung mit anderen beteiligten Gewerken erfolgte. Ein wesentlicher Bestandteil dieser Phase war die Detailauslegung des Equipments, bei der sämtliche technischen Anforderungen präzise spezifiziert wurden.

Im weiteren Verlauf fanden mehrere Treffen vor Ort beim Kunden statt. Diese dienten der regelmäßigen Kontrolle des Baufortschritts. Ein bedeutender Meilenstein wurde erreicht, als das Gebäude für die Ausrüstung bereitgestellt wurde. Ab diesem Zeitpunkt (Monat 6) koordinierte der zuständige Bauleiter der DAS EE die gesamte Aufstellung des Anlagenbaus vor Ort. Die Baustellenkoordination markierte den Übergang von der Planungs- in die Umsetzungsphase.

Der Abschluss der Baustellenarbeiten war vier Monate später (Monat 10) vorgesehen. Zu diesem Zeitpunkt waren sämtliche Installationen abgeschlossen und die ersten Signaltests, insbesondere im Bereich Elektro und Software, wurden erfolgreich durchgeführt. Im gleichen Monat begann auch die sogenannte „kalte Inbetriebnahme. Während dieser Phase wurden alle Funktionalitäten der Anlage umfassend getestet. Dazu zählten unter anderem die Prüfung von Tanks, Ventilen, Pumpen, Steuerungstechnik und Sensoren unter Einsatz von Klarwasser. Die Dauer dieser Testphase betrug etwa vier Wochen.

Der nächste zentrale Projektschritt war die „warme Inbetriebnahme“, die nach dem Hochfahren der neuen Fab ca. fünf Monate später (Monat 15) erfolgt. In dieser Phase wurde erstmals Prozesswasser eingesetzt, um die Feineinstellung der Anlagenlinien vorzunehmen und den reibungslosen Betrieb unter Realbedingungen sicherzustellen. Die warme Inbetriebnahme wurde Ende des gleichen Monats abgeschlossen und die Anlage damit erfolgreich an den Kunden übergeben.

Die sorgfältig abgestimmte Zeitschiene ermöglichte es, sämtliche Arbeitsschritte effizient zu koordinieren und die hohen Qualitätsanforderungen des Kunden zu erfüllen.

Herausforderungen und Lösungen

Zeitmanagement

Eine der größten Herausforderungen im Projektverlauf stellte das Zeitmanagement dar. Der sehr enge Zeitplan erforderte von Beginn an eine vorausschauende und schnelle Entscheidungsfindung. Um Lieferzeiten zu kompensieren und Verzögerungen zu vermeiden, wurden beispielsweise die notwendigen Behälter unmittelbar nach dem offiziellen Projektstart bestellt. Dennoch kam es aufgrund externer Faktoren zu für Großprojekte typischen logistischen Herausforderungen, die das DAS-Team vor Ort mit viel Einsatz lösen konnte. Dadurch konnte der Abschluss des Projekts im Zeitrahmen erreicht werden.

Technische Herausforderungen

Im technischen Bereich war insbesondere die geplante Dimensionierung der Anlage eine Herausforderung, da sie nicht immer mit dem tatsächlich verfügbaren Platz vor Ort übereinstimmte. Um die optimale Nutzung der verfügbaren Flächen zu gewährleisten, war eine fortlaufende Feinabstimmung der Planung sowie eine enge Zusammenarbeit mit allen beteiligten Gewerken notwendig. Dadurch ließ sich die Anlage auch unter den engen Platzverhältnissen ideal auf die örtlichen Bedingungen zuschneiden. Durch die konsequente Nutzung der gesamten Raumhöhe wurde die benötigte Grundfläche gering gehalten und der vorhandene Raum besonders effizient genutzt.

Die Fertigung der Schaltschränke stellte ein weiteres zentrales Thema dar. Die Erfahrungen aus früheren Projekten halfen, typische Fehlerquellen zu vermeiden, doch die neuen Dimensionen – fünf Main Control Cabinets und ein Remote In/Out (RIO) – erforderten eine besonders enge Zusammenarbeit zwischen den DAS-Teams in Dresden und vor Ort beim Kunden. Durch Synergieeffekte zwischen den Business Units Wasser und Gas konnten wertvolle Lerneffekte erzielt und die Qualität insbesondere der anspruchsvollen Schaltschränke weiter verbessert werden.

Mit dem Produktionshochlauf der neuen Fab traten schwankende Abwassermengen auf, was die präzise Einstellung der Dosiertechnik erschwerte. Um dennoch eine stabile Prozessführung zu gewährleisten, wurde die Dosierung kontinuierlich an die variierenden Volumenströme angepasst. Der sehr niedrige pH-Wert im Bereich der Fluoridanlage stellte besondere Anforderungen an die Auslegung der Messtechnik und die Auswahl geeigneter Anbieter, die in der Lage sind, unter diesen spezifischen Bedingungen zuverlässig zu messen.

Im Gesamtprozess Flockung und Sedimentation führte DAS EE zur optimalen Vorbereitung der Dosierung umfangreiche Absetzversuche im Labor durch. Die Dosiermengen wurden dabei final validiert, sodass die Einstellung der Chemikalienzugabe auch bei schwankenden Abwassermengen erfolgreich erfolgen konnte. Die Zugabe von Calcium wird gezielt an den tatsächlichen Bedarf angepasst, indem der Fluoridgehalt im Abwasser gemessen wird. Durch die kombinierte Verwendung von Calciumhydroxid (Ca(OH)₂) und Calciumchlorid (CaCl₂) kann die Chemikalienmenge optimal gesteuert werden. Dies führt zu einer effizienteren Nutzung der eingesetzten Stoffe und senkt somit die laufenden Betriebskosten.

Koordination

Auch die Koordination der Baustelle war aufgrund der Vielzahl parallel arbeitender Gewerke eine anspruchsvolle Aufgabe. In diesem Zusammenhang spielte die Erfahrung der DAS-Bauleitung mit komplexen Baustellenstrukturen eine wichtige Rolle. Ein wesentlicher Erfolgsfaktor war die reibungslose Kooperation mit weiteren Gewerken. So wurden beispielsweise zentrale Komponenten wie Tanks und Lamellenschrägklärer von einem lokalen Auftragnehmer hergestellt, der vom Kunden empfohlen wurde und der zuvor bereits bei anderen Projekten des Kunden zum Einsatz kam. Die Erstellung des Bauplans erfolgte in enger Abstimmung zwischen dem Bauleiter von DAS EE, dem Projektleiter des Kunden und dem Baustellenträger. Bereits im Angebotsstadium lag ein detaillierter Projektzeitplan vor, der auf Erfahrungswerten basierte und den hohen Abstimmungsbedarf mit dem Auftraggeber berücksichtigte.

Dokumentation und Änderungsmanagement

Durch das sorgfältige Änderungsmanagement konnte der Projektverlauf transparent und nachvollziehbar dokumentiert werden. Selbst kleinste Änderungen im Projektverlauf wurden detailliert erfasst und in die technischen Beschreibungen sowie die Bedienungsanleitungen aufgenommen. Dieses hohe Maß an Detailarbeit während der Projektplanung führte zu einer gründlichen Ausarbeitung, bei der zusätzliche Komponenten erfolgreich integriert und bestehende Lösungen optimal angepasst werden konnten. Die konsequente Dokumentation stellte sicher, dass alle Änderungen zu jeder Phase nachvollziehbar blieben und die Qualität sowie die Funktionalität der Anlage jederzeit gewährleistet waren. Die im Projektverlauf gewonnenen Erfahrungen und die gemeinsam erarbeiteten Lösungen trugen maßgeblich dazu bei, die hohen Anforderungen an Qualität, Termintreue und Funktionalität zu erfüllen.

Fazit

Die Zusammenarbeit zwischen DAS Environmental Experts und dem Kunden basiert auf einer langjährigen, vertrauensvollen Partnerschaft. Der Hightech-Hersteller verfügt durch mehrere gemeinsam realisierte Projekte über umfassende Kenntnisse hinsichtlich der Arbeitsweise und Zuverlässigkeit der DAS-Produkte für die Abgasreinigung in der Halbleiterfertigung. Die Business Unit Wasser von DAS EE konnte ihre Expertise in der Planung, dem Bau und der Inbetriebnahme von Großanlagen zur Wasseraufbereitung durch erfolgreich abgeschlossene Referenzprojekte überzeugend belegen.

Ein Meilenstein für die nachhaltige Halbleiterfertigung

Das Projekt zur Erweiterung der Abwasserbehandlungsanlage markiert einen weiteren bedeutenden Meilenstein in dieser Zusammenarbeit und kann als Referenz für weitere Großprojekte in der Halbleiterindustrie dienen. Trotz enger Zeitvorgaben und komplexer technischer Anforderungen konnte die Anlage termingerecht und in hoher Qualität realisiert werden. Die Umsetzung umfasste die Entwicklung und Integration von drei unabhängigen Behandlungslinien für unterschiedliche Abwasserströme, den Einsatz innovativer Steuerungs- und Messtechnik sowie die konsequente Nutzung vorhandener Ressourcen zur Energie- und Kosteneffizienz. Zusammenfassend lassen sich die folgenden Aspekte als entscheidend aufzählen:

Frühzeitige und detaillierte Planung: Die enge Verzahnung von Planung und Ausführung war entscheidend, um Zeitverluste durch Lieferengpässe oder Schnittstellenprobleme zu vermeiden.

Flexibilität bei der Anlagenplanung: Durch kontinuierliche Anpassungen an die örtlichen Gegebenheiten und die Nutzung der Raumhöhe konnte die Anlage optimal in die bestehende Infrastruktur integriert werden.

Synergieeffekte durch interdisziplinäre Zusammenarbeit: Die enge Kooperation zwischen den Teams in Dresden und Vantaa sowie zwischen den Business Units Wasser und Gas führte zu wertvollen Lerneffekten und einer Steigerung der Anlagenqualität.

Innovative Dosier- und Messtechnik: Die gezielte, bedarfsgerechte Chemikaliendosierung auf Basis laufender Messungen ermöglichte eine stabile Prozessführung bei schwankenden Abwassermengen und reduzierte die Betriebskosten nachhaltig.

Effizientes Änderungsmanagement: Eine lückenlose Dokumentation und transparente Kommunikation aller Anpassungen sicherten die Nachvollziehbarkeit und Qualität des Gesamtprojekts.

Die Investition in moderne Wasseraufbereitung ist ein wichtiger Meilenstein für den nachhaltigen Ausbau der Halbleiterfertigung. Die zukunftsweisende Produktionstechnologie des Kunden setzt neue Branchenstandards. Die enge Zusammenarbeit mit DAS Environmental Experts und lokalen Partnern zeigt, wie technologische Exzellenz und Nachhaltigkeit die Zukunft der Halbleiterproduktion prägen.

Sie möchten mehr über unser Portfolio zur Abwasserbehandlung erfahren?

Unsere Environmental Experts freuen sich auf Ihre Kontaktaufnahme.

Director Sales Water Treatment Global