有害ガスの Point‑of‑Use(PoU)アベートメントにおける新コンセプト

排ガス処理の分野では、半導体製造における湿式化学プロセスから発生する排気を、中央集約型のウェットスクラバー、または VOC を含む場合には中央集約型の熱酸化装置で処理するのが一般的です。

スイッチボックスに代わる Point‑of‑Use(PoU)排ガス処理システム

しかしながら、シングルウェーハ湿式洗浄装置の量産化が進む中で、ローカル型ウェットスクラバーは大きなメリットを発揮します。これらは、プロセス条件に応じて排気を中央処理設備に振り分けていたスイッチボックスを置き換えるものです。その設計では、コンパクトさ、十分な処理性能、低い圧力損失という厳しい要件を両立させることが求められました。

Point‑of‑Use(PoU)コンセプトがもたらす明確な利点

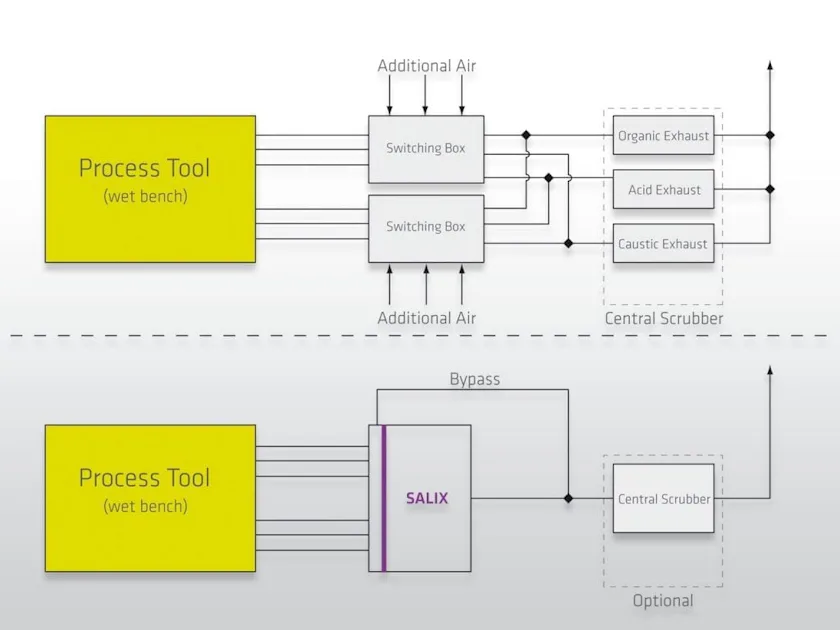

DAS Environmental Experts の point-of-use concept コンセプトは、本用途において有効性が確認されました。スイッチボックス方式と比べ、排気配管をよりシンプルかつコンパクトにできるほか、中央処理設備への負荷低減、クリーンルーム空気損失の削減、設置面積の縮小、プロセス変更への高い柔軟性といったメリットがあります。また、低排出濃度を達成するとともに、酸・アルカリに起因する塩粒子の発生も防止されます。

半導体製造におけるシングルウェーハ洗浄プロセス

半導体業界における多くのプロセス工程では、有害な排ガスが発生します。反応性の高いガスを使用する化学気相成長(CVD)やドライエッチング工程では、発生源近傍で排ガスを処理するいわゆる PoU(Point of Use/使用地点)処理が一般的に採用されています。

一方、湿式化学プロセスにおいては、排気を中央集約型のウェットスクラバー、または VOC を多く含む場合には中央集約型の熱酸化装置で処理することが、長年にわたり確立された手法となっています。これらの設備は通常、建屋内または建屋屋上に設置されます。

しかしながら、シングルウェーハ洗浄が量産プロセスにおいてますます一般的になるにつれ、ローカル型ウェットスクラバーには明確な利点があることが分かってきました。技術的および経済的な理由から、設置面積を抑えつつ、洗浄プロセスで使用されるすべての化学薬品を含む排気を一つのシステムで処理できる、適応型ローカルスクラバーソリューションが求められるようになりました。本稿では、そのようなコンセプトについて説明します。

従来から使用されてきたウェットベンチでは、複数枚のウェーハを搭載したキャリアを、複数の液体槽からなる処理シーケンスに順次浸漬します。ウェットベンチの各槽には常に同一種類の液体が保持されています。各槽から換気される空気は、酸性、アルカリ性、VOC、一般排気といった区分に応じて、複数の排気系統のいずれかへ導かれます。

これに対して、シングルウェーハ式の湿式洗浄システムでは、単枚のウェーハがプロセスチャンバーに投入されます。ウェットクリーニング装置には複数のプロセスチャンバーが備えられており、同時に複数枚のウェーハを処理したり、それぞれ異なる工程を別のチャンバーで実行したりすることが可能です。洗浄工程では、ウェーハに対して複数の液体薬品が順次スプレーされ、その後スピン動作によって除去されます。

使用される薬液としては、純水のほか、アンモニア、硫酸、過酸化水素、オゾン水、フッ化水素酸、イソプロピルアルコールなどが一般的です。スプレーやスピン工程中には、一部の液体が蒸発し、微小な液滴が換気ダクト内に吸引されることがあります。

アンモニアを含む液体と、フッ化水素酸または硫酸を含む液体が同時に存在すると、蒸気や液滴同士が接触することで、排気中に塩結晶が生成される問題が生じる可能性があります。アンモニアとフッ化水素の反応は可逆反応であるため(式1参照)、両ガスの濃度を平衡値以下に抑えることで、フッ化アンモニウム塩の生成を抑制することが可能です。この平衡濃度は、熱力学的に次のように推定されます。

[[NH3][HF]< 100 (ppm)² at room temperature.

HF(g) + NH3(g) ↔ NH4F(s)

半導体ウェットベンチプロセスにおける廃ガス処理の新アプローチ

The problem was previously solved by separating the exhaust of each tool chamber into pipes for alkaline, acidic or organic exhaust, as shown in Figure 1. The separation into these three types of exhaust was realized by connecting the exhaust pipes from several chambers of a wet-clean tool to a so-called switching box, where large dimensioned valves directed each exhaust flow from a single chamber into one of the three specific central exhaust pipes, depending on the actual process step in each chamber. Each exhaust pipe was then treated by a specific central scrubber.

Although the switching boxes performed well, several drawbacks forced chip manufacturers to search for a modified solution: to avoid pressure modulations in the exhaust pipes the switching boxes feed air into the dead ends that are temporarily not connected with a process chamber. Each exhaust pipe therefore has to conduct the maximum possible flow for all process chambers at all times. Since the boxes have to be located close to the tool, inside the clean environment, a high volume of costly clean air is lost and has to be replaced. Downstream of each central exhaust pipe, the central scrubber systems are always loaded with the maximum flow of air, requiring a scrubber design capacity that is a multiple of the actual exhaust from the process tools. The area where the auxiliary equipment is installed usually corresponds to the clean room square footage and is therefore limited and densely packed with equipment. Due to the large diameter of pipes and valves, the switching boxes occupy a large footprint. Signals have to be generated to direct the flow from each process exhaust into a suitable central exhaust pipe. However, with a point-of-use wet-scrubber these disadvantages can be overcome.

Generally, wet-scrubbers are well suited to remove soluble gases from a gas flow. Acidic and basic gases (here HF and NH3) can be reduced to low levels by chemical absorption with alkaline or acidic scrubbing liquid (see Equations 2 and 3). For solvents that follow Henry’s Law the lowest possible exhaust concentration post scrubber is limited by the effective concentration in the scrubbing liquid of the final scrubber stage (see Equation 4).

But these theoretical limits require that the scrubber is large enough, specifically, the residence time of the gas is long enough to get the gas and liquid phase into equilibrium, and the flow of liquid is high enough so that concentrations in the liquid remain relatively stable along the scrubber column. The challenge in the design of the SALIX was a trade-off to meet the specific restrictions concerning size, efficiency and pressure drop.

HF + OH– ↔ F– + H2O (2)

NH3 + H3O+ ↔ NH4+ + H2O (3)

kH = p / caq (4)

where caq is the concentration in the liquid phase

p is the partial pressure in the gas phase

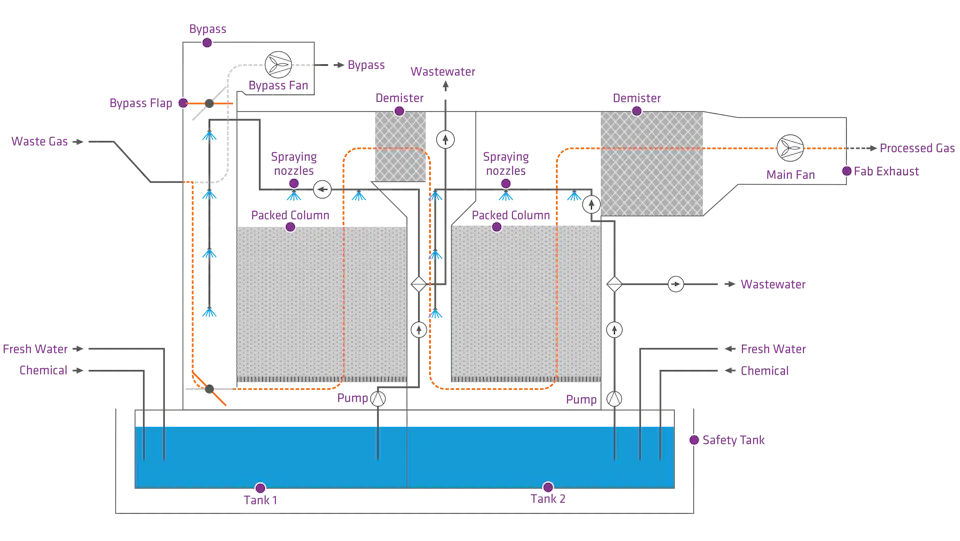

Figure 2 shows the schematic diagram of a new point-of-use wet-scrubber solution called SALIX. All process chambers from one process tool are connected into one wet-scrubber, which is connected to only one central exhaust pipe. An additional feature, requested by customers is a bypass line around the scrubber to keep the tool ventilated during scrubber maintenance or in case of failure. Located directly at the entrance of the exhaust pipes into the wet-scrubber are spray nozzles that initially reduce the concentration of soluble gases before the different exhaust flows get mixed. The gas then flows through two packed scrubbing stages, which can be operated with different scrubbing liquids. At the end of each scrubber stage a demister removes droplets from the gas flow. The pressure in the system is controlled and kept constant by a fan with an electronic frequency converter. The gas can bypass the two scrubbing stages in case of failure or maintenance.

Point‑of‑Use(PoU)ソリューション「SALIX」の動作原理

設置面積および高さに関する制約に対応するため、スクラバーの各処理段はできる限りコンパクトである必要があります。そのため、複数のスクラビングユニットを縦方向に積み重ねた一般的なカラム構造は、本用途には適していません。そこで、本コンセプトでは、二つの長方形の充填層式向流処理段を一つのフレーム内に横並びで配置しています。

ガスから液相への物質移動は、ガスと接触する液体表面積に依存するため、両処理段はいずれも充填層式カラムとして設計されています。充填材の選定は設計上の重要なポイントの一つでした。一般に、充填材を小さくすると接触表面積は増加しますが、その一方で、充填層における圧力損失も増大します。

スクラバーの高さが必然的に固定されているため、充填材には可能な限り大きな比表面積が求められます。しかし同時に、排気ファンが充填層における圧力差を継続的に補償できるよう、各充填材要素の間には十分な空隙容積を確保する必要があります。さらに、ガス流路内の狭窄部や曲がり部、ならびにミストエリミネーター(デミスター)も、システム全体の圧力損失に寄与します。

また、両処理段はいずれも向流式カラムであるため、ガスはスクラバー側面の入口から流入し、第1段の下部へ到達した後、第1段上部から再び第2段下部へと流れ、最終的にスクラバー側面から排出されるという、複雑な流路を通過します。このようなコンパクト設計を採用した SALIX では、システム全体における圧力損失の増加を抑制することが重要な設計課題となりました。

半導体ウェットベンチプロセス向け排ガス処理用 新型スクラバー「SALIX」

SALIX は、最大 12 系統の独立した 6 インチ吸気口を備えた複数の入口構成に対応しており、総処理風量は 1,000~4,000 m³/h です。スクラバー本体の設置面積はわずか 4 m² で、従来設備と比べて 40%未満に抑えられています。高さはバイパスなしで 2.04 m、バイパスオプションを含めた場合でも 2.57 m に収まります。周波数制御ファンを採用することで、運転中の圧力安定性は ±10 Pa を実現しています。

総排気量およびクリーンルーム空気の消費量は、従来設備の約 3 分の 1 に低減されました。プロセスチャンバー数が少ない装置や、総排気量が比較的少ない装置向けには、1 段式スクラバーのみを備えた小型バージョンも設計されています。今後は、圧力安定性のさらなる向上および媒体消費量の最適化に重点を置いた改良が予定されています。

SALIX システムは、SEMI S2 安全規格に基づいて設計・製作され、開発開始から 6 か月以内に認証を取得しました。バイパス機能は顧客要望により追加されたものです。本ウェットスクラバーは顧客サイトにて評価され、1 台のシングルウェーハ洗浄装置に接続された 12 個のプロセスチャンバーに接続されました。その際、通常運転時およびバイパス切替時におけるスクラバー入口圧力の安定性が最適化され、性能確認が行われました。

また、プロセスライン上において FTIR(フーリエ変換赤外分光法)技術を用い、入口および出口のガス濃度が測定されました。その結果、本システムは追加の改造を必要とすることなく、当該企業のシングルウェーハ湿式洗浄プロセスへの適用が可能であるとして、顧客による認定を受けました。

まとめ

SALIX により、シングルウェーハ湿式洗浄プロセス向け PoU 型ウェットスクラバーコンセプトが実現され、ファブにおける評価を通じて有効性が実証されました。低排出濃度を達成するとともに、酸・アルカリ由来の塩粒子生成を防止しています。さらに、排気配管の簡素化、中央設備負荷の低減、プロセス柔軟性の向上、クリーンルーム空気損失の削減、設置面積の縮小といった利点を備えています。

排ガス処理に関するお問い合わせ先

半導体製造向け|安全な排ガス処理のためのカスタムアベートメント

Regional Head of Operations DAS Japan 地域統括本部長