使用端處理有害氣體的新概念

在廢氣處理領域,半導體製造過程中的濕式化學製程所產生的廢氣,通常會使用廠務端大型Scrubber進行處理,如果含有揮發性有機化合物,則會使用廠務端熱氧化器進行處理。

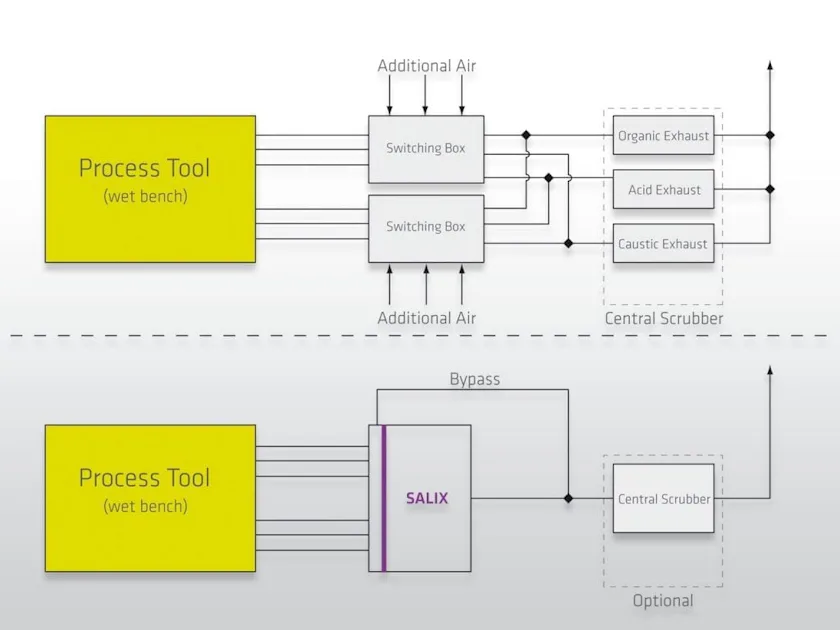

使用端處理系統取代酸鹼排氣切換箱

儘管如此,隨著單晶圓濕式清洗設備進入量產,Local Scrubber仍具有優勢。

它們取代了酸鹼排氣切換箱,切換箱根據實際製程條件將廢氣導向不同的廠務端大型Scrubber。針對此應用,設計Local Scrubber的挑戰在於如何在尺寸、效率和壓降方面滿足特定的限制。

使用端概念具有明顯的優勢

DAS Environmental Experts提出的 使用端 概念已成功應用於此專案。與酸鹼排氣切換箱概念相比,該概念的優勢在於:更小巧、更簡單的排氣管道,更低的廠務端大型Scrubber處理系統負荷,更少的Clean Room空氣損失,更小的佔地面積以及更高的製程變更靈活性。此外,此概念還能實現低排放濃度,並消除酸鹼反應產生的鹽顆粒。

半導體製造中的單晶圓清洗

半導體產業的許多製程步驟都會排放有害廢氣。對於使用高活性氣體的化學氣相沉積或乾式蝕刻製程,通常的做法是在廢氣源頭附近進行所謂的「使用端」(Point-of-Use) 處理。相較之下,對於濕式化學製程,成熟的做法是使用廠務端大型Scrubber處理廢氣,或者,如果廢氣中含有大量揮發性有機化合物(VOC),則使用廠務端熱氧化器,這兩種設備通常都位於建築物內部或頂部。然而,隨著單晶圓清洗在大規模生產中越來越普遍,Local Scrubber具有優勢。出於技術和商業原因,需要一種佔地面積小的、適用於特定製程的Local Scrubber解決方案,該方案能夠在一個系統中用清洗製程化學品處理所有廢氣。本文將介紹這樣一種方案。

在使用已久的單晶圓水洗式清洗台(wet benches)中,載有多個晶圓的載具被浸入一連串的液體槽中,其中每個隔間的晶圓都會在液體槽中被攪拌。 單晶圓水洗式清洗台總是含有相同類型的液體。每個隔間的通風空氣會被導入幾種排氣系統之一,通常可分為酸性、鹼性、VOC 和一般排氣系統。

相較之下,在單晶圓濕式清洗系統中,單一晶圓被裝入一個製程反應腔。水洗式清洗設備擁有多個製程反應腔,可同時處理多個晶圓,或在不同的反應腔中執行不同的製程步驟。清洗時,晶圓會依序噴灑不同的化學液體,然後透過旋轉晶圓去除這些液體。除了純水外,常用的化學成分還包括氨、硫酸、過氧化氫、臭氧、氫氟酸或異丙醇。在噴灑和旋轉過程中,部分液體會蒸發,微小的液滴可能會被吸入通風管道。

含有氨、氫氟酸或硫酸的液體可能會引發問題,因為蒸氣或液滴相互接觸會在排氣中形成鹽晶體。氨氣和氟化氫的反應是可逆的(見方程式 1);因此,如果兩種氣體的濃度都保持在平衡值以下,就可以抑制氟化銨鹽的生成,該平衡值可以透過熱力學方法估算如下:

[[NH3][HF]< 100 (ppm)² 在室溫下

HF(g) + NH3(g) ↔ NH4F(s)

濕式蝕刻製程中廢氣處理的新方法

先前,該問題透過將每個設備反應腔的廢氣分成鹼性、酸性或有機廢氣專用管道來解決,如圖 1 所示。這三種廢氣的分離是透過將濕式清洗設備多個反應腔的廢氣管道連接到所謂的酸鹼排氣切換箱來實現的。切換箱內的大型閥門根據每個反應腔的實際製程步驟,將每個反應腔的廢氣流導向三個特定的廠務端廢氣管之一。然後,每個廢氣管道都由一個特定的廠務端大型Scrubber處理。

儘管酸鹼排氣切換箱性能良好,但一些缺陷迫使晶片製造商尋求改進方案:為了避免廢氣管道內的壓力波動,切換箱會向暫時與製程反應腔斷開的末端供氣。因此,每個廢氣管道必須始終為所有製程反應腔輸送盡可能大的流量。由於切換箱必須放置在靠近設備的潔淨環境中,因此會損失大量昂貴的潔淨空氣,需要補充。在每個廠務端排氣管的下游,廠務端大型Scrubber系統始終以最大空氣流量運行,因此其Scrubber設計容量必須是製程設備實際排氣量的數倍。輔助設備的安裝區域通常與無塵室的面積相當,因此空間有限且設備密集。由於管路和閥門的直徑較大,切換箱也佔用較大的空間。必須產生訊號,才能將每個製程設備的廢氣引導至適當的廠務端排氣管。然而,使用端水洗式Scrubber可以克服這些缺點。

一般而言,水洗式Scrubber非常適合去除氣流中的可溶性氣體。酸性和鹼性氣體(例如 HF 和 NH3)可以透過鹼性或酸性洗滌液的化學吸收作用降低到較低濃度(參見公式 2 和 3)。對於遵循亨利定律(Henry’s Law)的溶劑,Scrubber後排氣的最低可能濃度受限於最終處理階段洗滌液中的有效濃度(參見方程式4)。

然而這些理論限制要求Scrubber具備足夠的尺寸,具體而言,氣體停留時間需足夠長以使氣液兩相達到平衡,且液體流量需足夠高,使液相濃度沿Scrubber柱保持相對穩定。SALIX設計的挑戰在於如何權衡取捨,以滿足尺寸、效率與壓降方面的特定限制。

hf + oh- ↔ f- + h2o (2)

nh3 + h3o+ ↔ nh4+ + h2o (3)

kH = p / caq (4)

其中 caq 為液相濃度

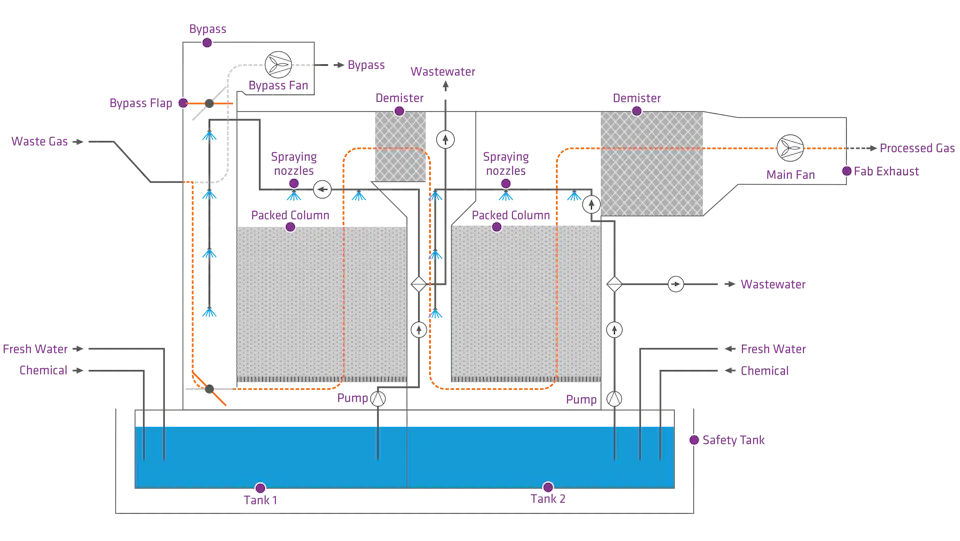

p 為氣相分壓

圖 2 展示名為 SALIX 的新型使用端水洗式Scrubber廢氣處理解決方案示意圖。單一製程設備的所有處理反應腔皆匯入同一水洗式Scrubber,該水洗式Scrubber僅連接至廠務端排氣管。應客戶要求新增的旁路管線可繞過Scrubber,確保設備在Scrubber維護或故障期間仍能通風。Scrubber進氣口處設有噴霧噴嘴,能在不同廢氣流混合前預先降低可溶性氣體濃度。氣體隨後流經兩道填料洗滌階段,可使用不同洗滌液操作。每道洗滌階段末端均設有除霧器,用以去除氣流中的液滴。系統壓力由配備電子變頻器的風機控制並維持恆定。當發生故障或進行維護時,氣體可繞過兩道洗滌階段。

使用端廢氣處理- SALIX 的運作原理

為因應占地面積與高度的限制,Scrubber段必須盡可能做整合。因此,傳統將多個Scrubber單元堆疊的典型塔體結構並不適用。兩組矩形填料逆流塔段被並列安裝於單一框架內。由於氣體轉移至液相的效率取決於接觸液體表面積,故兩塔段均採用填料塔結構設計。緻密填料的選用是設計關鍵點,因較小的填料雖能增加接觸面積,卻會導致填料層壓降升高。由於Scrubber塔高度固定,填料必須具備最大比表面積;同時需保留足夠的填料單元間隙空間,使排氣風機能持續補償填料層的壓差。氣流路徑中的狹窄區域與彎曲段,以及除霧器結構,共同構成系統壓降因素。由於兩階段皆為逆流塔,氣體需從Scrubber側面的入口,經第一階段底部,再從第一階段頂部流至第二階段底部,最終從Scrubber側面排出,形成複雜流路。為實現SALIX的整合式設計,必須降低系統潛在的壓降風險。

用於濕式蝕刻製程廢氣處理的新型Scrubber- SALIX

SALIX 的設計允許不同的進氣口配置,最多可配備 12 個獨立的 6 英吋進氣口,總流量為 1,000 至 4,000 立方公尺/小時。此Scrubber的佔地面積僅為 4 平方公尺(不到舊式裝置的 40%),高度為 2.04 公尺(不含旁通閥);包含旁通閥後,高度為 2.57 公尺。採用變頻風扇,可在製程過程中實現 +/-10Pa 的壓力穩定性。總排氣量和無塵室空氣消耗量約為舊式裝置的三分之一。對於反應腔數量較少或總排氣量較小的製程設備,我們設計了僅配備單級Scrubber的小型版本。未來的改進將著重於進一步提高壓力穩定性並優化廠務消耗。

SALIX 系統在 6 個月內完成設計、製造並獲得 SEMI S2 安全標準認證。旁通功能是應客戶要求添加的。此水洗式Scrubber在客戶現場進行了評估,並與單晶圓製程設備的12個反應腔連接。在評估過程中,Scrubber進氣口在正常運作和切換至旁路模式時的壓力穩定性得到了最佳化和驗證。使用傅立葉變換紅外光譜(FTIR)技術測量了製程線上的進氣口和出氣口濃度。最終,客戶確認該系統無需任何進一步改造即可用於該公司單晶圓濕式清洗製程。

總結

SALIX系統的設計實現了用於處理單晶圓濕式清洗設備廢氣的使用端水洗式Scrubber概念,並在晶圓廠成功進行了評估。該系統實現了低排放濃度,並消除了酸鹼產生的鹽顆粒。與舊系統相比,其優點包括:更小巧、更簡單的排氣管;減輕了廠務端大型Scrubber系統的負荷;提高了製程變更的靈活性;減少了無塵室空氣的損失;以及佔地面積更小。

廢氣處理相關問題的聯絡人

為半導體產業安全處理廢氣提供客製化減排方案