少即是多: 半導體產業資源的有效運用

在半導體生產過程中,高效利用能源、水資源與化學品至關重要——DAS Environmental Experts提供量身訂製的技術方案,能降低資源消耗、提升永續性,並協助減少晶片製造價值鏈中的各類排放。

永續的Sub-Fabs

在半導體產業,減少排放和節省資源的需求日益迫切,因為化石燃料和水等自然資源有限。身為環境技術專家,DAS Environmental Experts 為半導體產業提供客製化解決方案,以保護環境並減少資源消耗。

鑑於氣候變遷,許多國家和地區已推出法規要求,以減少二氧化碳排放量以及天然瓦斯和電力的消耗。

2021年,德國承諾在2045年實現溫室氣體淨零排放,增加了包括半導體生產在內的各產業的壓力。至2030年,德國的溫室氣體排放量需比1990年減少65%。這些要求涉及溫室氣體排放的平衡、減排目標以及避免和最大限度減少排放的具體措施。同時,也推出了資訊揭露法規,要求企業詳細揭露與社會和永續發展相關的非財務資訊(ESG報告)。

在東南亞,新加坡於2019年率先徵收碳稅,並將逐步提高稅率至2030年,以激勵企業和個人消費者減少二氧化碳排放。

2021年,台灣設定了2050年實現淨碳排放中和的目標,並為此頒布了《氣候變遷因應法》。該法的部分內容是自2025年起徵收二氧化碳排放費,即所謂的「碳費」。

中國希望在2060年實現碳中和,並於2021年制定了全國碳排放交易法等措施。然而,中國預計二氧化碳排放量將在2030年達到高峰。

美國沒有全國性的碳稅或二氧化碳排放費。取而代之的是,自1990年代以來,美國實施了各種區域性和州級舉措,例如區域排放交易權(「總量控制與交易」)和稅收優惠政策。

晶片生產的資源保護與永續發展

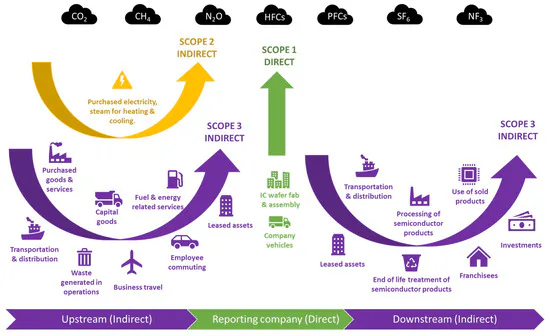

就工業生產而言,半導體產業從電路設計到組裝測試的整個價值鏈約佔全球二氧化碳排放量的0.3%。此外,上游供應商的生產流程和下游終端使用者的使用過程也會造成約1%的溫室氣體排放。

半導體產業及其供應商都意識到自身肩負的責任,並正積極推動能源供應向再生能源(例如綠色電力)的轉型,優化能源和水資源消耗,提高水循環利用率,並減少生產和處置過程中氣體和化學品的消耗。這些措施旨在實現氣候中和的半導體生產。

半導體製造

半導體晶片透過智慧控制和永續生產,為減少能源和資源消耗做出了重要貢獻。然而,晶片生產本身也是高能耗、高耗水的生產過程,需要使用一些劇毒氣體和化學品,這些物質最好在使用端進行淨化處理。因此,減少半導體生產過程中的排放是微電子領域環境保護的關鍵所在。

晶片的製造過程中運用了多種化學與物理製程,例如摻雜 (doping)、蝕刻 (etching)、光阻塗覆 (applying photoresists)、曝光 (exposing)、清洗 (cleaning)與薄膜沉積 (depositing thin layers)等。這些製程會產生各種類型的排放物和氣體污染物,如果不加以處理,會對環境和人類健康造成危害。這些污染物包括:例如,對氣候有害的氟碳化合物(HFCs)、六氟化硫(SF6)和四氟甲烷(CF4),以及氟化氫(HF)、氮氧化物(NOx)和氨(NH3)。在生產過程中,這些製程氣體從無塵室系統不斷排放到位於無塵室下方的Subfab中,在那裡透過專門的使用端廢氣處理系統進行淨化。

優化製程氣體處理是提高效率和降低消耗值的關鍵手段

廢氣處理在提高半導體產業效率和降低能耗方面發揮關鍵作用。目前,業界正在探索多種方法來實現其在該領域雄心勃勃的環境目標。DAS Environmental Experts 可為所有這些方法提供技術解決方案。

以氫氣為例探討能源高效利用。儘管氫氣(H2)的體積能量密度低於天然氣,但其質量能量密度更高,意味著單位重量可提供更多能量。此特性使氫氣在特定應用中能實現更高效的能源利用。例如,氫氣燃燒溫度更高,能促進更快速且更完全的反應,在廢氣處理等製程中可更有效地分解有害物質,使整體流程效率提升高達25%。氫氣燃燒後主要產物僅為水蒸氣,不同於化石燃料燃燒產生的二氧化碳,這直接有助於減少溫室氣體排放。DAS Environmental Experts的STYRAX燃燒/水洗式系統即為實例,該系統充分發揮氫氣優勢。製程餘熱回收亦能為永續能源利用作出重大貢獻。在TSUGA觸媒催化系統中,透過熱交換器進行的能量回收確保運轉期間總能耗維持在低水平。

高效用水。在封閉循環系統設計的水洗式系統中,燃燒/水洗式系統與水洗式系統所使用的水分可被收集並循環利用。經污染的水流經特殊循環流程中的沉澱、過濾或化學中和處理後,即可重新輸送至燃燒/水洗式系統或水洗式系統。相較於連續流水系統,此循環流程可將淡水消耗量降低至約25%。

智慧製程控制透過監測、數據評估及靈活適應Clean Room上游製程步驟的需求來實現。Clean Room製程系統與Subfab處理系統之間的數據連結,可優化並降低清潔製程所需燃料及其他物質的消耗量。DAS Environmental Experts提供一系列運用客製化數據達成最佳成效的工具,該公司同時採用自主研發技術與合作夥伴的解決方案。

DAS Environmental Experts為全球客戶提供支持,幫助他們減少碳足跡

半導體產業正經歷轉型,政府政策和社會需求加速了這一進程。面對氣候變遷和資源匱乏,該產業面臨許多挑戰,其中重點在於減少其環境足跡:

關鍵因素之一是轉向環境友善能源,例如綠色電力和綠色氫能。

高效的廢氣處理系統,尤其是具有高去除率(DRE)的系統,對於最大限度地減少有害排放的影響至關重要。

製程熱回收和封閉式水循環系統的應用是顯著降低能源、水和化學品消耗的關鍵措施。

在處理系統階段直接進行智慧製程控制、監控和資料評估,可以進一步優化資源利用。

半導體製造業的實例: 高破壞與去除效率(DRE)所帶來的成效

降低能耗和提高效率是半導體產業的關鍵優先事項。降低能耗可以減少能源和化學品等資源的消耗。另一方面,提高效率則意味著提升製程效能。在製程處理廢氣方面,這些方法有助於降低成本並最大限度地減少對環境的影響。以下內容將闡述這些原則的實際應用,特別是廢氣處理中的破壞和去除效率 (DRE) 及其對晶片生產能耗和效率的影響。破壞和去除率 (DRE) 是製程廢氣處理的關鍵因素。高 DRE 意味著廢氣流中大部分有害物質能夠被有效破壞或移除,無需進一步處理。這直接影響能耗,因為更有效率的廢氣處理可以減少對能源、水和化學品等資源的需求。

以晶片生產中的兩個重要製程步驟——化學氣相沉積 (CVD) 和蝕刻為例,可以很好地說明高直接可降解性 (DRE) 如何有助於避免有害排放、最大限度地減少對氣候的有害影響並同時降低能耗。

CVD 製程用於在基板(通常是矽)上沉積薄層材料。這些薄層對於生產半導體元件(例如電晶體、太陽能電池和積體電路)至關重要。在蝕刻過程中,透過選擇性地去除塗覆在晶圓上的某些材料來創建或修改結構。這可以透過化學、物理或等離子體輔助製程來實現,例如,在這些製程中會使用全氟碳化合物 (PFC)。

兩種製程均使用四氟甲烷 (CF4)。這種化合物的全球暖化潛勢 (GWP) 高達 6500,這意味著相同量的 CF4 對全球暖化的貢獻是二氧化碳的 6500 倍。因此,人們正努力減少 CF4 的使用,或用危害較小的替代品來取代它。為了高效去除 CF4,需要在較高溫度下進行化學分解。目前,可實現約 95% 的直接去除效率 (DRE)。透過改進製程、優化工廠設備以及使用更高的溫度和能量密度,最終目標是徹底去除 CF4。這可以透過高溫燃燒或使用能夠產生最大能量密度的最佳化反應腔來實現。在廢氣處理系統(例如燃燒式Scrubber)中,高直接去除效率 (DRE) 可以更好地去除污染物,從而降低中央後處理系統的能耗。

DAS Environmental Experts 提供的 STYRAX 系列設備可根據製程和有害氣體成分實現 95% 至 99.9% 的 DRE 值。這個高數值為提高半導體製造廢氣處理的效率和節約資源做出了重要貢獻,從而減少了對環境的影響,並提高了客戶的可持續性,特別是在二氧化碳排放方面。